Износостойкая футеровка ковшей и кузовов

Применение карбид вольфрамовой футеровки на ковшах экскаваторов и кузовах самосвалов позволяет существенно увеличить их эксплуатационный ресурс, а также повысить срок эксплуатации дробильного оборудования и бурового инструмента. Ковши экскаваторов, имеющие в качестве защиты нашу футеровку, или же кузов самосвала, способны выдерживать максимальные ударные нагрузки и абразивный износ дольше любых известных футеровочных материалов. Т. к. штыревая защита приблизительно в 10 раз легче, чем сталь Hardox, то применение карбид вольфрамовой футеровки на кузове дает самосвалу дополнительное преимущество в виде увеличения полезной нагрузки при перевозке. По скорости и простоте монтажа штыревой футеровке тоже нет равных. На любом ковше штыревая защита может быть легко установлена в самых труднодоступных местах. И это без предварительных замеров и раскроек футеровочного материала. Для расчета стоимости работ от заказчика требуется лишь самостоятельно определить приблизительную площадь (м2) покрытия защитой.

Как это выглядит на практике http://www.unitools.ru/specobrabotka/primery.php

Не только в России, но и во всем мире основная задача, которую ставят перед собой огромное число специалистов от экономистов до руководителей буровых, строительных и горнодобывающих организаций – какую футеровку или защиту установить буровому инструменту, ковшу экскаватора, кузову самосвала и при этом сэкономить средства, необходимые для закупки нового инструмента. А так же уменьшить непроизводственные простои и операции

Решение этой комплексной задачи предлагает группа компаний ЮНИТУЛС ![]() ® в области защиты футеровкой различного инструмента, ковшей, кузовов и оборудования от ударно-абразивного износа.

® в области защиты футеровкой различного инструмента, ковшей, кузовов и оборудования от ударно-абразивного износа.

Компания ЮНИТУЛС выполняет работы по новейшей технологии сварка электрическим разрядом/дугой ARC + высококачественные легированные стальные и/или твердосплавные бонки для защиты от абразивного износа разнообазных рабочих поверхностей: расширитель, дробилка, податчик, шарошечное долото, ковш, шнек, реборда шнека, коронка, обсадная труба и т.д.

Индивидуальный подход к каждому изделию.

В различных податчиках лесной промышленности (на пилорамах, лесозаготовке, лесопереработке и т.п.) и сельском хозяйстве прекрасным решением являются остроконечные кованые и точёные БСЛ (Бонка Стальная Легированная) из специальных легированных сталей, обеспечивающих стабильное и надёжное сцепление с подаваемым материалом.

Мы предлагаем системные решения по защите от абразивного износа начиная с нескольких микрон (крыльчатки насосов, цилиндры, поршни, лопатки турбин и т.д.) до наварки твердосплавных штырей (буровые долота, ковши, пневмоударники, шнеки, дробилки, фрезы и т.д.). При этом повышается стойкость инструментов в десятки раз, а скорость проходки - в разы.

Отметим, что сегодня эта технология уже в течении нескольких лет хорошо опробована на рынках Европы и США, и частично России. betek tungstuds

По статистике в России каждый седьмой производитель бурового инструмента, а в Европе каждый третий применяет систему защиты от износа БТС и БСЛ для бурового инструмента.

Благодаря предлагаемой нами технологии сварки ARC на уникальном высокотехнологичном сварочном автомате уровень качества сварки стационарных промышленных роботов стал доступен нашим клиентам в любой точке мира!

Давайте разберемся как БТС защищает от износа?

За счет того, что элементы БТС и БСЛ, со своей сердцевиной из особого сплава и технологией приварки, т. е. футеровка представляется мелкокомпонентным массивом (матрицей), доработанный таким образом ковши с кузовами, инструмент или оборудование приобретают ряд особых характеристик, превосходящих даже новый исходный инструмент/оборудование по ударной и абразивной стойкости, скорости проходки, рабочим нагрузкам, грузоподъёмности, требованиям по техническому обслуживанию (ПТО) и т.п. Например, защита наружной поверхности бурового, строительного и грузоподъёмного оборудования от привычного износа происходит во многом за счёт самого обрабатываемого материала, который забивается в пространство футеровки между бонками и создаёт пассивную защиту. А при оснащении бурового инструмента бонки являются активными элементами породоразрушающего вооружения, что повышает эффективность инструмента и скорость проходки/бурения от десятков процентов до нескольких раз!

Примеры использования

|

|

|

|

|

Защита вынимаю- |

Защита валов, бункеров |

Защита механиз- |

|

|

|

|

|

Защита рабочей и буров |

Защита валов для строительства

и горных |

Защита рабочей |

Многие строители уже оценили преимущества использования данной системы защиты бурового оборудования, с помощью навариваемых элементов. Специалисты по ГНБ, строительству тоннелей и вертикальному бурению в первую очередь рекомендуют элементы БТС и БСЛ для защиты от абразивного износа и увеличения скорости проходки бурового инструмента.

К примеру, вместо замены дорогостоящих изнашиваемых частей (например, забурника или шнека CFA), стоимость которых порой достигает шестизначных чисел, достаточно просто заменить элементы БТС и БСЛ, стоимостью в районе 150 – 590 р.*, в зависимости от размера и формы твёрдого сплава.

При правильном использовании, благодаря высокой прочности и оптимальной ударной вязкости материала, вы гарантированно получаете длительный срок службы изделий. Защитные элементы БТС и БСЛ производятся исключительно из высококачественных материалов, по передовым технологиям.

* стоимость может меняться в зависимости от курса рубля, площади защиты, типа оборудования и т.п. Приведено исключительно в информационных целях.

Преимущества БТС

- Высокая скорость сварки – 1 элемент = 1 сек.

- Возможность использования даже на неплоских и сложных поверхностях

- Простота замены изношенных элементов (бонок)

- Высокая устойчивость к износу (HRC 90-95 ед.!)

- Возможность выборочной замены элементов (бонок)

- Снижение издержек из-за простоя и поломки оборудования

- Минимальные затраты на запасные части

- Повышение рентабельности за счет уменьшения затрат на обслуживание, ремонт и прочие простои; увеличение производительности оборудования при неизменной цене.

Материал

Высокая прочность в сочетании с оптимальной ударной вязкостью материала, а также правильное использование – всё это гарантирует длительный срок службы изделий. Специальные твердосплавы на основе карбида вольфрама (WC) со специальными присадками (кобальта (Co) для вязкости, и др.) дают уникальные формулы и материалы, сочетающие в себе противоположные свойства, когда компоненты дополняют друг друга лучшими свойствами. На практике, предлагаемые нами решения дают потребителю и конкретному буровику не просто «твердосплав», который не является сам по себе чем-то уникальным, а именно эффективные решения, которые приносят доход нашим клиентам. Можно «просто купить кокой-то твердосплав, и просто чем-то приварить» - но кроме «гимнастики» это ничего не даст, и дополнительных денег\эффективности это не принесёт. Проверено на опыте многих наших клиентов.

|

|

|

|

|

Порошкообразный |

Структура твёрдого |

Твёрдый сплав |

БТС представляет собой уникальные защитные элементы, которые способны существенно продлить срок службы поверхностей из металла, то есть, замедлить абразивный износ оборудования, ковша либо кузова. Эти стальные породоразрушающие/защитные элементы, которые оснащены твердой сердцевиной (из кобальта + карбид вольфрама), что даёт им высочайшую устойчивость не только к абразивным, но и к ударным нагрузкам. В сочетании с исключительно малым весом, напр. при защите ковшей экскаваторов и кузовов карьерных самосвалов такая футеровка даёт экономический эффект в десятки/сотни тысяч рублей в расчёте на 1 ед. техники в смену (!!!). Каким образом, удивитесь вы!? Простая арифметика! Берёте полезную загрузку и отнимаете от этого значения в данном случае ненужную листовую защиту (даже такую крутую как Хардокс (Hardox) и/или Велдокс (Weldox) и т.п.), возможно, составляющую несколько тонн (!). Теперь это цифра - ваша дополнительная производительность и ваши "умные" деньги!

Карбид вольфрама - это комбинированный сверхтвердый сплав, объединяющий в своем составе углерод и вольфрам. Его считают одним из наиболее твердых сплавов, которые известны на сегодняшний день:

• Сплав в четыре раза тверже титана;

• В пять раз превышает твёрдость обычной стали;

• Предельная твёрдость по шкале HRC.

По шкале Мооса, определяющей показатель относительной твердости с применением метода царапания, твердость сплава составляет 9, что уступает по этой шкале только алмазу, у которого показатель твердости 10.

Карбид вольфрама по шкале HRC (шкала твердости по Роквеллу – определяется методом проникновения твердого наконечника в материал и измерения глубины проникновения) имеет оценку 89-95 из максимальных 100. Часто используется шкала Виккерса (HV) - 1500-3000.

• вязкость,

• уменьшенная чувствительность к ударам и толчкам.

Самый технологически сложный вопрос – как применить эти свойства на практике конкретного инструмента и оборудования.

Применяемые методы:

- пайка (не всегда применима, используется в «чистых» заводских условиях на маленьких поверхностях)

- наплавка композитными электродами типа Т590 / Т630 и т.п. (имеет узкую сферу эффективности/целесообразности)

- наплавка релитовых шнуровых и прутковых материалов (также предлагается нами при целесообразности)

- приварка твердосплавных бонок технологией большого электрического разряда ARC. Наиболее применимая передовая и эффективная технология.

Электродная наплавка электродами типа Т590 (Т630) по шкале HRC дает показатель от 58 до 64 единиц (получено опытным путём; зависит от марки и производителя электродов), но значительно разрушает сам металл основания-защищаемой поверхности.

При этом, уважаемые специалисты, не забывайте то, что частое воздействие сварки (наплавка электродов Т590 (Т630)) "отпускает сталь", что способствует быстрому физическому разрушению рабочей поверхности. Фактически, наплавка электродами – это как «подсадить» на лекарство, «дорога в один конец».

Из сравнительной таблицы наглядно видно, что приварка твердосплавных бонок технологией электрического разряда большим током ARC - наиболее передовой и эффективный вариант. Он позволяет получить не только преимущества твердосплавного материала, ударную и абразивостойкость и т.д., но и улучшить сами функциональные свойства инструмента / оборудования. Для бурового/дробильного оборудования это даёт прирост скорости бурения/проходки/дробления в разы!!!

Давайте рассмотрим это подробнее.

Как это выглядит

|

|

Элементы БТС и БСЛ оптимально защищают инструмент от износа при выемке материала. |

||

|

|

|

||

|

|

При эксплуатации пространство между элементами БТС и БСЛ заполняется обрабатываемым материалом, благодаря чему закрывается поверхность инструмента и образуется дополнительная защита от износа – защита удерживаемой породой. |

||

|

|

Керамические кольца, приваренные друг к другу образуют однородную плотную поверхность, в то время как обрабатываемый материал, находящийся между ними, дополнительно защищает рабочую поверхность |

Принцип приварки бонок технологией ARC

|

|

Фиксируют бонка (1) на защищаемой металлической поверхности (2). Керамическое кольцо (3) используют для защиты. |

||

|

|

Бонка слегка приподнимается под воздействием магнитного поля, возникает электрическая дуга, которая спаивает БТС с металлической поверхностью. |

||

|

|

В расплавленный материал погружается бонка |

|

|

|

|

Таким образом возникает прочная сварка со всей поверхностью зоны приварки основного тела и бонки. Т.е. не только видимый наружный «сварной шов», но и под бонкой по всей плоскости + несколько микрон внутрь. Т.о. получается едино соединённый сплавной элемент. |

|

|

|

|

Готовое высокопрочное соединение. При попытке сбить элемент будет разрушаться только поверхностный слой металла, но не сварное соединение. Если будет приварена шпилька, метиз и т.п., то при боковых ударах в первую очередь будет изгиб шпильки/самого основания, но сварной шов остаётся неизменно крепче каждого элемента по отдельности. |

|

|

Ассортимент изделий

|

Фото |

Наименование (размеры) |

Номер по каталогу |

Кол-во в упаковке |

Стоимость без НДС |

|

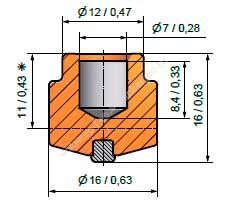

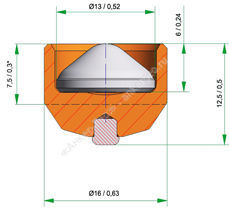

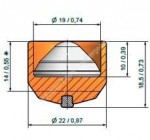

Шпилька БТС (16x16x7s) |

БТС 01 | 150 |

звоните |

|

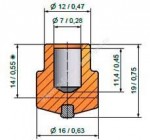

Шпилька БТС (16x19x7s) |

БТС 02 | 150 |

звоните |

|

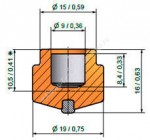

Шпилька БТС (19x16x9s) |

БТС 03 | 150 |

звоните |

|

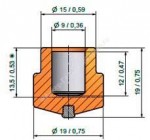

Шпилька БТС (19x19x9s) |

БТС 04 | 150 |

звоните |

|

Шпилька БТС (16x12,5x13s) |

БТС 20 | 150 |

звоните |

|

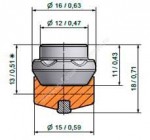

Шпилька БТС (15x18x12s) |

БТС 10B | 150 |

звоните |

|

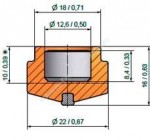

Шпилька БТС (22x16x12,6s) |

БТС 05 | 100 |

звоните |

|

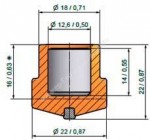

Шпилька БТС (22x19x12,6s) |

БТС 06 | 100 |

звоните |

|

Шпилька БТС (22x22x12,6s) |

БТС 07 | 100 |

звоните |

|

Шпилька БТС (22x18,2x19s) |

БТС 08 | 100 |

звоните |

|

Шпилька БСЛ (16x15x10s) |

БСЛ 16-1015 |

|

звоните |

|

Шпилька БСЛ (16x16x12s) |

БСЛ 16-1216 |

|

звоните |

|

Шпилька БСЛ (16x20x12s) |

БСЛ 16-1220 |

|

звоните |

|

Шпилька БСЛ (16x21x12s) |

БСЛ 16-1221 |

|

звоните |

|

Шпилька БСЛ (19x28x16s) |

БСЛ 19-1628 |

|

звоните |

Для консультации и расчета заполните краткую форму запроса.